镍基高温Inconel X750力学性能

Inconelx.750合金是镍基高温合金,是中国品牌GH4145广泛应用于航空航天、涡轮叶片、亚临界机组汽轮机气缸、弹簧等部件。许多研究深入研究了变形条件下合金的显微组织和沉淀相。但对于电渣重熔InconelX-关于合金铸态枝晶组织的研究报告很少,尤其是合金规格西1万 mm,20 t大型电渣锭**规格一次和二次枝晶间距InconelX根据实际生产后的测量结果,对电渣重熔工艺750合金进行了模拟研究,以满足本规范。Inconelx.750合金电渣锭生产工艺参数系统,为改进提供参考。

MeltFlow电渣重熔模拟软件以轴对称模型和稳态条件对电渣重熔过程进行全面分析和模拟。 其计算范围很广, 如图1所示, 包括渣上表面与电极之间的换热, 铸锭与渣之间的换热, 铸锭与结晶器之间的换热,渣与结晶器之间的换热, 以及金属液滴在滴落过程中产生的磁场。

上海霆钢金属集团有限公司

液态金属在结晶器中凝固, 形成稳定的凝固壳层后, 在单向热流的作用下,单向热流的作用下,转向树晶延伸生长, 形成枝晶组织¨ 31。 理论枝晶间距计算公式如下:

上海霆钢金属集团有限公司

电极棒、电渣锭、炉渣的物理特性几何参数和熔炼操作参数如表1所示。

上海霆钢金属集团有限公司

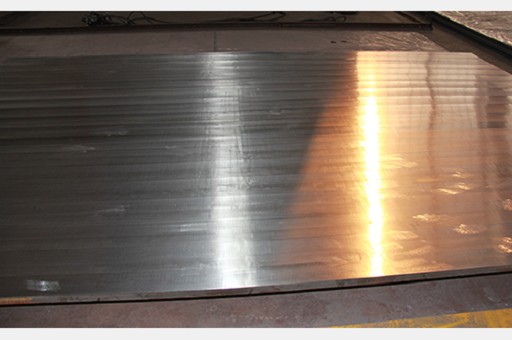

用电渣在保护气氛下重熔Inconelx.750合金电渣锭的标称成分如下表2所示。如图所示。从西边1000 mm电渣锭头尾切15 cm在圆盘的边缘、1/2和中心取样厚圆盘。铸态组织的观察和分析。样品尺寸为3 cm× 3 cm经过更后1000目砂纸的机械抛光和抛光,方形样品更终达到10% Cr蚀刻电压为3 V,电解时间为3 ~ 10 s,使用光学显微镜。分别观察、测量一次和二次枝晶间距,用显微镜和扫描电镜测量枝晶和沉淀相的形状和尺寸,并使用EDS用能谱仪分析各种沉淀相的组成。为了检查样品的测量更准确,样品一次和二次枝晶间距超过50次的平均值作为更终测量值的结果。

上海霆钢金属集团有限公司

图2(a) 、 2(b) 模拟合金电渣锭凝固过程中的局部凝固时间, 电渣锭中冷却速率的分布。 可以看出, 离电渣锭中心轴线越近, 局部凝固时间越长, 冷却速度越慢; 在收缩区, 由于渣层的存在, 从而起到一定的保温作用, 在凝过程中的热损失大大降低, 这而使这里局 部凝固时间更长, 冷却速率更低; 在与结晶器壁接触的位置, 液态金属与冷却水交换热量,与外部环境交换热量, 因此,局部凝固在这些位置 间更短、 冷却速度更快。

上海霆钢金属集团有限公司

图3为利用MeltFlow计算电渣重熔模拟软件获得的电渣重熔模拟软件Al、 Ti、 Nb、 Cr 整个上有四种合金元素Inconelx1750合金铸锭的分布。 可见, Al、 Nb铸锭中部元素含量高,头部, 尾部含量低, 但中两端的含量相差约为0. 02%~0. 08%, 整体含量分布均匀; Ti铸锭中元素的分布大致为u” 型, 从头到尾, 电渣锭从中心轴向边缘位置, 随着冷却速度的增加, 局部凝固时间 减小, 含量逐渐下降, 相差大约0. 2%~0. 4%; cr元素分布与Ti相似, 但从头到尾的含量逐渐增加, 电渣锭中心轴向边缘位置的含量逐渐增加, 含量相差0. 1%~0. 5%左右, 总体分布均匀;

在铸锭头部收缩的区域, 这里靠近电极和渣层, 冷却条件差, 热交换效率很低, 局部凝固时间长, 导致合金元素烧损或偏聚, 这里的合金元素含量与整体含量相差较大, Al、 Nb元素分布对冷却速率和局部凝固时间的变化不敏感, 而Ti、 cr元素对冷却速率和局部凝固时间的变化敏感, Ti在收缩区发生偏聚, Cr在收缩区域发生烧损。 但总的来说, 在整个电渣锭中,这四种主要合金元素分布均匀, 没有明显的宏观偏析。 但总的来说, 在整个电渣锭中,这四种主要合金元素分布均匀, 没有明显的宏观偏析。

上海霆钢金属集团有限公司

图4(a) 、 4(b) 模拟合金电渣锭冷却后 枝晶组织的一次枝晶间距和二次枝晶间距分布。 可以看出, 枝晶间距的分布与图2中局部凝固时的分布相似, 局部凝固时间长, 冷却速度慢的位置, 一次、 二次枝晶间距越大; 局部凝同时间越短, 冷却速度越快, 一次、 二次枝晶间距越小;无论是电渣锭头部还是尾部的枝晶间距, 中心位置>1/ 2半径>边缘位置; 电渣锭头中心的枝晶间距大于电渣锭尾中心。

上海霆钢金属集团有限公司

图5、 图6分别是电渣锭头, 显微组织的尾部中心和边缘。

上海霆钢金属集团有限公司

图5、 图6分别是电渣锭头, 显微组织的尾部中心和边缘。 从图中可以看出, 无论是电渣锭的头部还是尾部, 枝晶组织在不同不同的位置, 枝干颜色较深, 浅色和白色的区域是枝晶间。 并且可以看出,电渣锭中心的枝晶间距和枝晶干尺寸明显大于边缘位置, 枝品**曲率半径的中心位置明显大于边缘位置。 这是因为在如此大的电渣锭冷却过程中, 中心位置和边缘的冷却条件差别很大, 结晶器附近的边缘位置, 由于结晶器的水冷作用, 这里冷却速度大, 液态合金在低于平衡结晶温度的温度范围内开始凝固, 即产生较大的过冷度, 位置形核率增加, 由于凝固率的增加,溶质的扩散距离也会降低, 然后在很短的时间内获得大量, 小枝晶组织, 枝晶生

本文部分内容来源于网络,我们仅作为信息分享。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 promaxsts@163.com 举报,一经查实,本站将立刻删除。

原文链接:优钢网 » 镍基高温Inconel X750力学性能

原文链接:优钢网 » 镍基高温Inconel X750力学性能

发表评论