热压罐成型工艺流程

热压罐成型工艺流程

热压罐是一种广泛应用于压缩空气和气体储存的容器。它在一定温度和压力下通过成型工艺制成,具有耐高压、耐腐蚀等优良特性。本文将围绕热压罐成型工艺流程进行详细介绍。

原材料准备

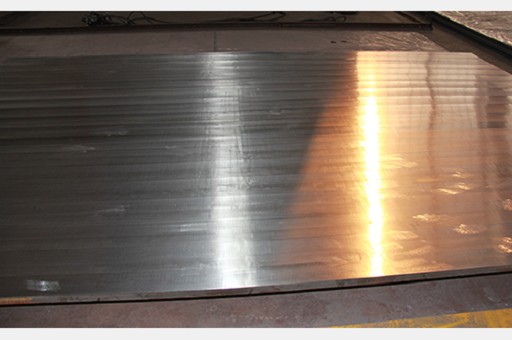

热压罐的主要材料是碳钢和合金钢,因此在成型工艺前需要对原材料进行准备。首先要检查原材料的质量、规格等,确保符合生产需要。然后对原材料进行切割、成型等处理,更终形成器壳、盖板、法兰等形状不同的零部件。

成型工艺

成型工艺是热压罐制造的核心环节。首先进行预热,将零部件放入预热炉中加热至相应温度,消除材料内部的应力。然后进行成型,将预热好的零部件放入成型机中进行加热和压制。在成型过程中,需要控制温度、压力、时间等参数,以确保成型质量。成型后,需要进行机械加工、喷砂、射线检测等工序,更终形成完整的热压罐。

质量控制与检测

热压罐的安全性是至关重要的,因此需要对制造过程进行严格的质量控制和检测。在生产过程中,需要对各道工序进行质量监控,对不合格品进行处理。同时,需要对成品进行射线检测、液体渗透检测等

总之,热压罐的成型工艺流程复杂、技术含量高,需要严格遵守生产标准和质量控制要求,确保产品质量和安全性。如果您有任何相关方面的咨询需求,欢迎联系我们的客服进行咨询。

发表评论