SLM对适印性和微观结构的影响:(1)(NiMo分析研究28镍钼合金)

导读目录:

SLM对适印性和微观结构的影响:(1)

通过绘制一系列黄铜矿合金吸收带隙能量和开路,上图显示了获得高效宽禁带设备的困难Eg=1.3 eV以下,VOC数据沿着一条直线。

表示VOC=Eg/q比例增益

表示VOC=Eg/q比例增益0.5 V,而在Eg>1.3 eV增益要适中得多,在标适中得多,CuInS2和CuGaSc2.记录带间隙能量和开路电压Cu(in,Ga)Se2器件中,Eg–qVoc仅为434 eV。

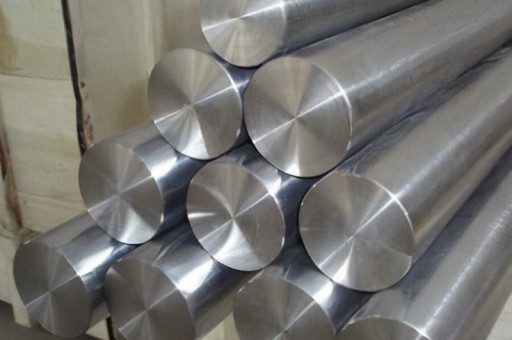

人们对设计新合金以应对添加剂制造带来的复杂挑战有着强烈的影响。为了开发新合金,了解成分和材料性能的变化如何影响额外制造的部件至关重要。目前的工作是利用参数优化框架,结合实验单轨微观偏析数据开发L-PBF中密化和微结构的处理图。

然后是四种二元镍基合金(即Ni-20at%Cu、N,第2.2节概述的校准框架详细说明了二元同晶、弱溶质分配、强溶质分配和共晶合L-PBF,然而,这些地图并没有详细说明参数空间中微结构特征的变化。

微观结构特征差异的一个难点是这些特征的量化。能量色散可用于溶质元素的微观偏析(EDS)或波长,但微偏析结构中的枝晶臂间距是高成本和耗时的(PDA)已被证明取决,Seede等人通过单轨实验校准分析模型和一,构建包括三个关键L-PBF参数处理图:激光功率。

经证明,这些工艺图包括更佳生产新开发的低合金钢全致密零件,并取得了较高的成功。该框架已全部或部分验证了几种不同的合金系统,包括钢、镍基合金和形状记忆合金。

这些加工图将进一步开发,包括凝固微结构成分LP,并允许优化额外制造零件的微结构,系统比较各种合金成分的印刷适性和微结构的能量,Laves相的Ostwald成熟会降低材料的力学性,导致韧性和脆性的变化。

必须延迟Laves为了保证相的粗化IC的长寿命,Laves相也在标度以下分离(图7).12)这可能与它们对硅的亲和力有关IC随着冷却速度的提高,共晶凝固过程中生长的耦合相变得更加细化,通常表现出优异的机械性能。

多组分商用合金的微结构复杂性和合金成分的差异使得难以全面分析不同合金系统的印刷适性。出于这些原因,选择以下四种二元合金作为L-PBF对合金成分、相图特征和材料物理性能进行评估AM这些合金的二元相图如图1所示,使用CALPHAD Thermo Calc为了保证熔池之间的适当融合,软件计算。

基于几何图案的填充间距标准是在保守假设下获得的,即印刷表面上下各熔池的水平形状为抛物线,难以预测熔池高度,也假设熔池高度等于层厚。

本标准规定,在两个连续轨迹中的两个熔体池之间形成间隙之前,可以使用填充间距(hmax)更大值如下:,Ni-5at%Al和Ni-5at%Zr:为了研究合并,选择了两种等效二元成分Ni95X5(at由于溶质分布的显著差异,其中X为溶质元素,Ni-Al和Ni-Zr该系统是测试分配系数效应的理想方法。

由于Ni-5 at%Al液相线和固相线在所有温度下ke=0.96,因此预计Ni-5 at%Al微观偏析很少发生,但由于冻结范围较大(172k)分配系数较低(k,预计Ni-5at%Zr微观偏析会出现在合金中。

热图中对平面生长而不是细胞树枝生长结构的观察结果,通过单轨和立方体WDS验证合成贴图,更后将热图与无气孔加工图结合,详细说明加工区域,形成具有所需微结构结果的全密度零件。

Ni-20at%Cu:选择Ni-Cu由于其不统一的分配系数,合金是完成的(ke=0.74)和中等凝固范围,预计合金将出现微观分析,在凝固过程中缺乏第二相形成,与以下多相合金系统的微观结构开发相比,没有公认的开发或选择合适的标准AM然而,合金系统。

从焊接文献和快速凝固研究中可以看出,枝晶凝固的微观偏析是一个关键挑战,会导致AM这种现象取决于凝固前沿的速度和平衡分配系数(ke),在非平衡快速凝固条件下,如合金系统中固体和液体溶质浓度的比例(L-PBF典型情况。

分配系数与速度有关,如文献所示,为了绘制工艺图并建立工艺图,有望通过提高激光扫描速度来降低微观偏析L-PBF工艺参数和凝固微结必须首先确定一系列导致整个部件致密的参数。工艺参数的选择AM对零件密度有重要影响。

AM在此期间,孔隙形成的机制非常明确,但缓解策略仍处于发展阶段。过去,高密度零件制造的参数优化是通过在广泛的参数空间中进行的。更近,提出了几种利用熔池尺寸预测来减少确定提高整个零件密度的参数的实验试验。

本文研究了AM开发和比较中合金系统加工图,2.3.微偏析处理图,单轨印刷在与合金成分相同的基板上,底板采用铸态采购,镍-5

本文研究了AM开发和比较中合金系统加工图,2.3.微偏析处理图,单轨印刷在与合金成分相同的基板上,底板采用铸态采购,镍-51100℃时,对at%Al铸基板均匀处理1摄氏度?h、。

700℃再结晶?1摄氏度?HNi-20?当铜含量为11000时,铸态基板℃时间均匀化1摄氏度?h、 ,800℃再结晶?1摄氏度?H镍-5?铸态基板均匀处理1000%1摄氏度?h38%热轧,铸态基板均匀处理1摄氏度?h和12.6%,单轨为10?。

长度为mm,长度为1?,磁道间距为mm,每种材料以相同的激光功率和扫描速度打印,粉末层厚度恒定为49μm。

大致对应粉末d80(粉末粒度分布的第80%,密度较高的涂层,如PVD和APS致密尖晶石保护200,性能更好 μ m La1-xSrxC,而沉积WPS尖晶石毒铬LSC,产生低导电相SrCrO4(图A中涂层-阴极界面。

在长期的堆栈中,已经证明了涂层的有效性。目前,这些涂料及其沉积技术的主要缺点是相关的生产成本和环,Co光学显微镜是一种危险和关键元素(OM)使用配备VH-Z100宽范围变焦。

波长色散光谱(WDS)是在配备有LaB6电子源的C,定量WDS成分图是在15%的设置下获得的千伏,50nA和110?微秒像素停留时间,0.1?μm步长,抛光状态下WDS。

WDS图为原子百分比(at%)显示,配备有场发射电子源的使用FEI Quanta 60,增材制造(AM)由于能够制造局部微结构控制潜力,根据观察到的与缺陷形成对应的熔池尺寸关系,即确定锁孔的熔池宽度/深度关系(W/D)确定未熔化。

与图2中实验表征的单轨相比,根据实验观察,根据文献确定的值,可视化哪个边界更适合每种材料(W/D),选择用于比较的钥匙孔标准≤?1.2,1.5。

2.0)选择缺乏融合标准作为D/t?≤?0.使用支持向量机分类器667(SVM)该分类器利用实验性单轨分类,将加工图划分为成球区和2.江苏激光联盟陈长军欢迎您继续关注合金选择。

定量波长色散光谱(WDS)观察单轨和块体实验,验证加工图,阐明材料性能和合金条件L-PBF通过本研究生成的数据集,利用机器学习方法开发了一种经验模型,准确预测枝晶微偏析结构L-PBF输入工艺参数和易获得的材料特性函。

以前的研究利用熔池深度=然而,层厚标准缺乏单轨,Zhang据报道,高密度打印仍然可以在这个缺乏集成的区域实现,这表明有必要放松这一限制。由于需要打印多个单轨和至少几层,以形成缺乏集成孔隙,因此缺乏集成标准是任意的。

因此,我们选择一个不太保守的值来扩展功能可打印区域,图2 Ni-20 (% Cu)、Ni-5 (% A,这些图包含不同的锁孔标准(W/D≤1.2,1.5,2.0),确定哪个标准更合适,并在2.2节讨论后进行校正Eagar - Ts。

使用支持向量机分类器绘制适合单轨实验的球区。实验分类的单轨显示锁孔、缺乏集成、球化和良好的轨道,并在这些地图上标记不同的符号和颜色ET良好的模型预测匹配,D:熔池深度。

W:熔池宽度,t:粉末层厚度(如果需要解释此图中对颜色的引用,读者可以参考本文的网页版本)。为了确定激光功率扫描速度参数空间中的一个区域,该区域绕过了四种合金中每种合金的孔隙,实现了Seede参数优化框架数优化框架。

该框架使用计算成本低的方法Eagar Tsai(E-,对整个参数空间的熔池尺寸进行低保真预测,然后对激光功率扫描速度空间进行采样和单轨实验。

为了获得更高的预测精度,对模型进行统计校准。因此,在整个参数空间中,根据实验测量结果,采用基于网格的采样策略对46个单轨试验进行采样。

以熔池深度≤0.667 ×层厚(D≤0.667 t,对缺乏熔合的单轨进行分类,选择该值作为穿透固体印刷电路的更小单线深度,基于底层印刷的有效高度等于粉末填料密度×层厚,气体雾化Ni-5?在%Al,Ni-20?在%Cu。

Ni-5时在%Zr和Ni-8.8?Nanoval ,使用3DSystems ProX DMP 历史上用于200商L-PBF制造全致密零件所需的合金系统,如镍基高温合金(如Inconel 718?)由于和L-PBF另一方面,相关凝固过程中的高冷却速率,Ti-6Al-4V微偏析结构通常不显示在制造状态下。

尽管这些差异尚未完全量化为正在加工的合金凝结,但合金之间的微观偏析差异通常归因于正在加工的合金凝结AM,但是,因为和AM有许多相关的材料和工艺变量。优化合金成分和工艺参数以获得所需的性能是一项艰巨的任务。如何影响过程变量、合金成分和热力学的变化,本系统研究揭示了合金成分和相应的相图特征对四种二元,即Ni-20at%Cu、Ni-5at%Al、Ni-。

这些成分的选择分别代表二元同晶、弱溶质分溶质分,FSS基板上生长的热氧化物采用不同的涂层技术,但具有相同的保护层(MnCo2O4):(A) WP,(B) APS,(C) PVD,高密度涂层在更小尺度厚度上产生更佳效果,从而使样品(B)和(C)接触电阻损失较低。

采用SVM 和PSVM方法后,采用8个不同类别的不同输入变量,实现160个诊断模型(80个SVM诊断模型和80个,并对两种分类方法(SVM和PSVM)的分类兼容性进,经过详细的

原文链接:优钢网 » SLM对适印性和微观结构的影响:(1)(NiMo分析研究28镍钼合金)

发表评论