抛光加工方法及应用视频,抛光加工方法及应用

这也是第13161篇关于精密加工(mw1950pub)的文章

创刊词

本文介绍了表面抛光的基本原理和方法,以及常见抛光工艺的操作要点。适当运用抛光布轮、抛光蜡、磨料粒度和抛光速度,使零件加工表面明亮如镜。

1

序 言

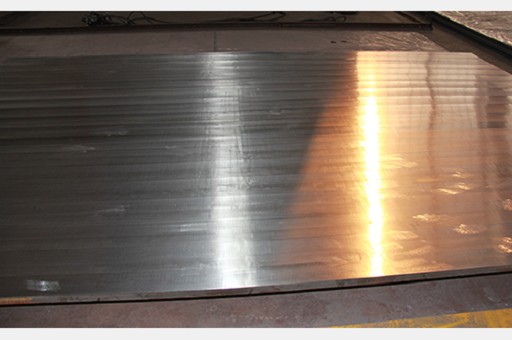

抛光是机械加工制造中对零件进行光整加工的过程,能使零件外观明亮如镜。在电镀过程中,各种模具、装饰设计零件和对外观要求较高的零件都需要抛光。表面抛光分为粗抛、中抛和精抛三个步骤。粗抛光时,一般采用事先用胶凝剂粘结耐磨材料的抛光布轮。由于耐磨材料粘结牢固,抛光的整个过程无限接近砂轮片、砂布和砂纸离心叶轮的光整加工;在中国抛光和精细抛光时,首先在软塑料抛光布轮上涂抹抛光蜡,然后将产品工件压在高速抛光布轮上进行表面抛光。

2

抛光的基本原理

抛光的原理是在高速运行环境下,通过粘结或涂抹耐磨材料的韧性抛光布轮,对产品进行软磨。抛光可分为以下三种。

(1)固定不动磨砂颗粒打磨抛光 选用胶粘固定磨砂颗粒进行抛光(如图1所示)。由于磨砂颗粒与软抛光布轮表面粘结牢固,切削速度较大,其工作原理无限接近切削。抛光时,抛光布轮的运动方向与部件的刀具方向相同,表面具有很大的光泽度。如果方向相反,即在抛光布轮与产品接触处,磨砂颗粒切割速度大,导致材料表面划伤,不光滑。

图1 固定不动磨砂颗粒抛光抛光

(2)粘附磨砂颗粒打磨抛光 选用植物油附着的磨砂颗粒抛光布轮进行抛光(如图2所示)。在力的作用下,磨砂颗粒可以从润滑油中缓慢翻转,使磨砂颗粒的所有切削刃都能参与工作,使抛光布轮保持长期的业务能力。此外,在摩擦热和生产力的作用下,抛光蜡中的油酸等物质与金属表面发生反应,形成易于消除的化学物质,加快抛光效率。

图2 粘附磨砂颗粒抛光抛光

(3)溶液中的抛光 抛光布轮一般由木材或特殊的细毡制成,材料均匀,然后脱脂。这些原材料都是高渗透性的原材料,可以在整个抛光过程中浸泡大量的抛光剂进行生产加工。其工作原理由抛光过程的四个步骤完成,即随机抛光环节、嵌入抛光环节、饱和钝化处理抛光环节和“壳膜”抛光环节。使用细毡抛光布轮时,由于毡柔软匀称,弹性和渗透性较高,所有抛光时间很短,只有嵌入、饱和钝化处理和“壳膜”三个抛光环节。

3

抛光轮原材料

普通抛光布轮本身的原料有纯棉、麻、毡、皮革制品、壳纸、软木、毛织物等。粗抛时,应使用较大的抛光力,以提高效率。硬抛光布轮的原材料,如白帆布、毡子、壳纸、软木板、皮革制品和大麻。中抛和精抛采用纯棉布、毡等抛光布轮原料,具有良好的柔韧性和良好的抛光蜡维护性。抛光轮原材料在设计前也需要处理。解决方案的目的是扩大刚度,提高抛光水平,加强化纤,延长使用寿命,提高灵活性,提高“模仿”水平,提高抛光蜡的保证性、润湿性和阻燃性。有漂白剂、退浆、蜡

4

抛光剂挑选

抛光剂由粉末研磨材料、植物油等适度成分均匀混合而成。在室温下,可分为固体抛光蜡和液体抛光蜡。根据介质的组成或特性,固体抛光蜡可分为油性和非油性两种。根据介质的组成或特性,液体抛光蜡可分为釉浆型、液体植物油型非植物油型三类。但更常用的是固态抛光蜡。

固体油抛光蜡包括赛伊希抛光蜡(熔化三氧化二铝),用于碳钢、不锈钢板和非铁金属的粗抛;金刚石膏(熔化三氧化二铝、金刚石砂)用于碳钢和不锈钢的粗抛和立抛;黄色抛光蜡(板硅藻泥岩)用于铁、铜、铝和锌的过程;杆状化合物,用于铜、铜、铝和电镀铜表面的抛光和精细抛光;白色抛光蜡(培养石灰石)用于铜、铜、铝、电镀铜表面和电镀镍表面的抛光;绿色抛光蜡(氧化铬)用于不锈钢板、铜和不锈钢表面的抛光;红色抛光蜡(特殊化合物)用于金、银、铂;塑料抛光蜡(纳米微晶无水碳酸)用于塑料、皮革制品和河马牙的抛光。

液体抛光蜡通常与氧化铬和乳化油混合。

液体抛光蜡通常与氧化铬和乳化油混合。

5

抛光磨料粒度的选择

抛光剂中耐磨材料的粒度分布直接关系到铸件抛光后的粗糙度值和抛光效率。如果磨料粒度较粗,则材料表面粗糙度较大,生产加工效率较高;如果磨料粒度较细,则材料表面粗糙度较小,但生产加工效率较低。Ra=1.6.6~3.2μ当粒度分布为F466时~F60;Ra=0.4的规定~0.8μ当粒度分布为F1000时~F180;Ra=0.1的规定~0.2μ当粒度分布为F240时~W28;Ra=0.

6

选择抛光速度和压力

(1)抛光布轮的工作转速 抛光时,一定工作压力下的工作速度越大,磨砂颗粒的切割量越小,有利于降低材料表面的粗糙度,提高抛光效率。抛光钢、生铁、镍、铬等硬材料时,抛光布轮速度为30~35m/s;抛光铜、合金材料和银桑树的抛光速度为20~30m/s;抛光铝、铝合金型材、锌、锡等软材料时,抛光布轮速度为18~25m/s。在日常工作中,在选择抛光布轮速率时,要根据实际情况灵活把握,达到安全、高效、高质量的目的。在日常工作中,在选择抛光布轮速率时,要根据实际情况灵活把握,达到安全、高效、高质量的目的。

(2)抛光后的工作压力 抛光过程中,产品工件对抛光布轮的压力与抛光效率材料的表面质量密切相关。粗抛时,工作压力相对较大,以提高效率;精抛时,选择较小的工作压力,以提高工件的表面质量。粗抛后的工作压力一般为10~30MPa,精抛5~10MPa。

7

其他抛光工艺

(1)打磨砂纸(布) 这种方法操作方便、灵活,是传统的工艺方法。为了进一步降低工件的外观粗糙度值,还可以在数控车床和数控磨床上手工制作,无需另一台。但砂纸磨料的粒度应根据材料表面的粗糙度有效地采用。例如,Ra=0.1规定外观粗糙度值~0.8μ当砂纸磨料粒度为F150时~F240。砂纸离心叶轮广泛用于内孔和型面(槽)的抛光和抛光。这种离心叶轮是用环氧树脂将磨砂颗粒粘在砂纸上制成的。离心叶轮中的砂纸分布在逐渐开线齿轮上,非常柔软,流量高,弹性大。应用时应安装在电动或风动工具中。砂纸离心叶轮可根据工件外观规定使用,孔径和粒度分布不同,非常方便。

(2)液体抛光 将带有耐磨材料和液体的悬砂液组合起来,用压缩气体和喷嘴快速喷到材料表面,进行光整加工。这种抛光方法一般可以在外观粗糙度值Ra=0.2μ在m的前提下,Ra=0.05快速获得~0.1μm,主要用于其他方法(如小圆孔、复杂型面、小窄管沟等)。)表面难以光整加工。

(3)电解法机械设备研磨复合研磨抛光 其工作原理与电解切割基本相同。抛光时,抛光头直流稳压电源为负,产品工件为正。中间,液压油泵将锂电池电解质引入抛光区,抛光头以一定的速度和压力旋转。接入直流稳压电源后,材料表面被锂电池电解质熔化,产生涂层。这种薄涂层的硬度远低于产品工件材料本身的硬度,很容易被抛光头顶带来的耐磨材料去除。由于整个过程只能在0.1s内循环进行,抛光效率高,性价比高,成本低。

(4)超声波火花放电复合抛光 光整加工材料表面采用超声波研磨和电晕放电,比单个超声波研磨抛光效率高3倍左右。其特点是对小圆孔、窄槽、间隙、中小型高精度表面进行高效抛光抛光,Ra的生产加工外观粗糙度值可达0.08~0.16μm。

(5)磁镜抛光 如下图3所示,将带磁耐磨材料放入磁场中,耐磨材料沿磁线方向排列成磁刷。当产品工件放入N-S磁场中间,匀速移动时,两种磁场耐磨材料将产品工件的镜面抛光,材料表面粗糙度Ra可从8开始~12s做到0.2μm。

图3 抛光磁镜

8

结束语

实践经验证明,抛光是机械加工制造中应用广泛、日益完善的表面光整加工方法。它不仅具有传统工艺的社会经验,而且具有当代工艺的理论基础,使用方便,性价比高。对于目前开发的许多高效、高质量的新型抛光抛光工艺,应根据操作条件,根据时间和情况采取措施,根据工艺实验获得预期目标,然后全面实施。

本文发表在2021年第5期《金属加工(冷加工)》第19~21页,创作者:中车北京南口机械有限公司 马骁花,郑文虎。相关链接:“抛光加工方法及应用”。

精密加工微信视频号打开。

期待您的关心!

原文链接:优钢网 » 抛光加工方法及应用视频,抛光加工方法及应用

发表评论