粉末冶金模具材质的选择

【 粉末冶金模具、材质选择、性能分析、应用场景】

材料分类

性能分析

应用场景

结论

粉末冶金模具作为制造零部件的重要工具,其材质的选择显得十分重要。不同材质具有不同的性能,而选择不当的材质无疑会对模具的使用寿命和制造效果产生不利影响。本文将就粉末冶金模具的材质选择问题进行探讨。

粉末冶金模具作为制造零部件的重要工具,其材质的选择显得十分重要。不同材质具有不同的性能,而选择不当的材质无疑会对模具的使用寿命和制造效果产生不利影响。本文将就粉末冶金模具的材质选择问题进行探讨。材料分类

材料分类

材料分类

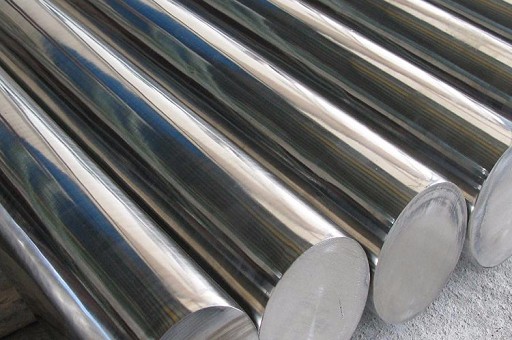

粉末冶金模具的材料可以分为金属材料、无机非金属材料和有机高分子材料。其中,金属材料是更常用的一类材料。金属材料主要包括钢、铝、铜等金属材料。这些材料具有强度高、耐磨损性好、导热性能优良等特点,所以适合用于制造高质量和高精度的零部件。

粉末冶金模具的材料可以分为金属材料、无机非金属材料和有机高分子材料。其中,金属材料是更常用的一类材料。金属材料主要包括钢、铝、铜等金属材料。这些材料具有强度高、耐磨损性好、导热性能优良等特点,所以适合用于制造高质量和高精度的零部件。无机非金属材料主要包括陶瓷和硬质合金。与金属材料相比,无机非金属材料具有高温强度好、耐磨性高等特点

性能分析

性能分析

性能分析

粉末冶金模具的性能主要通过材料的硬度、韧性、耐疲劳、耐磨损等特性来进行评估。而在不同的应用场景下,所需的性能也会不尽相同。

粉末冶金模具的性能主要通过材料的硬度、韧性、耐疲劳、耐磨损等特性来进行评估。而在不同的应用场景下,所需的性能也会不尽相同。例如,在制造轻量化零部件时,需要使用轻量且强度高的材料,如铝合金,以减轻零部件的重量,提高车辆的燃油经济性。而对于制造高精度尺寸的零部件时,应选择具有高热膨胀系数、稳定性好的材料,以确保零部件在高温下不会发生变形等问题。

例如,在制造轻量化零部件时,需要使用轻量且强度高的材料,如铝合金,以减轻零部件的重量,提高车辆的燃油经济性。而对于制造高精度尺寸的零部件时,应选择具有高热膨胀系数、稳定性好的材料,以确保零部件在高温下不会发生变形等问题。应用场景

应用场景

应用场景

粉末冶金模具的应用场景非常广泛,包括汽车、机械、电器、航空等多个领域。在制造汽车零部件时,通常需要选择强度高、耐磨性好、耐高温的材料。而在制造航空零部件时,则需要选择轻量化、强度高、耐高温、耐腐蚀的材料。因此,在不同的应用场景下,对于粉末冶金模具的材料选择也需要根据实际需求进行选择。

粉末冶金模具的应用场景非常广泛,包括汽车、机械、电器、航空等多个领域。在制造汽车零部件时,通常需要选择强度高、耐磨性好、耐高温的材料。而在制造航空零

结论

结论

结论

通过本文对粉末冶金模具材料的分类、性能分析和应用场景的讲解,我们可以得出一个结论选择合适的材料对于粉末冶金模具的制造和使用至关重要。在选择材料时,需要根据实际需求综合考虑各个方面的因素,从而达到理想的制造效果。同时,合理使用和维护模具也是确保模具工作效率和寿命的关键。

通过本文对粉末冶金模具材料的分类、性能分析和应用场景的讲解,我们可以得出一个结论选择合适的材料对于粉末冶金模具的制造和使用至关重要。在选择材料时,需要根据实际需求综合考虑各个方面的因素,从而达到理想的制造效果。同时,合理使用和维护模具也是确保模具工作效率和寿命的关键。

本文部分内容来源于网络,我们仅作为信息分享。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 promaxsts@163.com 举报,一经查实,本站将立刻删除。

原文链接:优钢网 » 粉末冶金模具材质的选择

原文链接:优钢网 » 粉末冶金模具材质的选择

发表评论