研究分析热模钢角裂缺陷

通过对热模钢角裂问题的分析,研究了其锻造工艺,提高了热模钢的表面质量,节约了生产成本。热模钢具有淬火、耐热、耐磨、耐热、综合、耐热、综合回火稳定性高的特点,主要用于制造锻造模具、热挤压模具、精密锻造模具、合金压铸模具,广泛应用于汽车、电子、家电等行业。随着市场需求和竞争的日益激烈,对产品质量和生产成本控制提出了更高的要求。

热模钢在锻造过程中一般采用两次头长。成品锻造后,表面与表面的交界处容易开裂,需要后续加工去除,造成生产成本浪费。

热模钢角裂问题分析热作模具钢完成两次镦粗拉长的主变形后,成品火次(指锻造过程中更后一火)厚度预留变形量一般为150~200mm,成品火力锻造时,先将电渣锭拉长到工艺尺寸,然后用天车和操作车调头,再将电渣锭从非启动端锻造到工艺尺寸。

图1 热作模具钢出现角裂现象

缺陷位置金相检测分析利用显微镜检测典型缺陷位置的金相,发现缺陷为裂纹(图2),缺陷位置无冶炼凝固缺陷。因此,我们认为裂纹引起的角裂是由锻造过程引起的。

图2

产品表面质量统计分析通过统计典型产品的表面质量,发现角裂纹发生在非启动端,更大角裂纹尺寸约为50mm×50mm×5mm,数据统计见表1。

表1 角裂数据统计

生产过程参数分析通过多次现场跟踪热模钢的生产过程,统计成品锻造火的锻造温度。锻造电渣锭启动端锻造温度一般为900~1050℃电渣锭非启动端调头锻造时,锻造温度一般为800~950℃。

综上所述,结合该材料合金成分高、锻造温度范围窄的特点,得出结论,成品热锻造温度低、锻造低温锻

结合以上情况分析,制定了四项有利于改善角裂的工艺措施:

⑴热作模具钢成品的加热温度为1200℃调整至1220℃;

⑵热模钢成品锻造火的更终锻造温度为800℃调整至860℃;

⑶为了保证锻造温度,将成品火灾分为两个阶段,即将渣锭拉长到成品尺寸,然后返回炉保温1小时,然后继续将渣锭拉长到工艺尺寸;

⑷为防止成品火次边角降温过快,主变形完成后将边角倒小角。

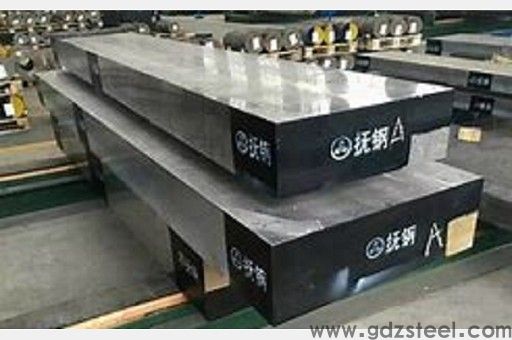

效果验证经过上述改进工艺措施,后续生产的热模钢表面角裂得到有效控制。95%以上的产品没有肉眼可见的角裂缺陷,部分仍有角裂缺陷尺寸控制在10mm×10mm×3mm改进后的产品如图3所示。

图3 工艺改进后生产的热作模具钢

结束语在热模钢锻工艺的改进中,提高了钢坯锻造变形过程中边角的温度,避免了锻件的低温锻造。热模钢改进工艺措施实施后,提高了锻件材料的变形塑性,有效避免了热模钢角裂的发生,缩短了产品生产周期,节约了生产成本,给我公司带来了明显的经济效益。

原文链接:优钢网 » 研究分析热模钢角裂缺陷

发表评论