磨料水射流加工对模具钢表面粗糙度的影响

作者:Ankush Sharma, D. I. Lalwani

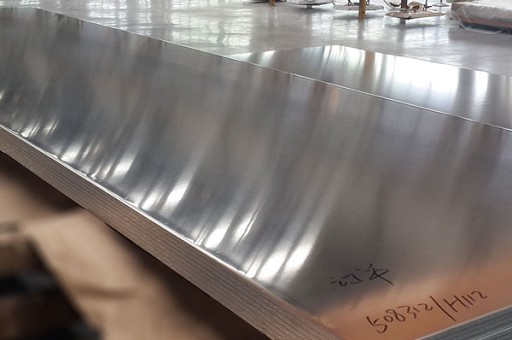

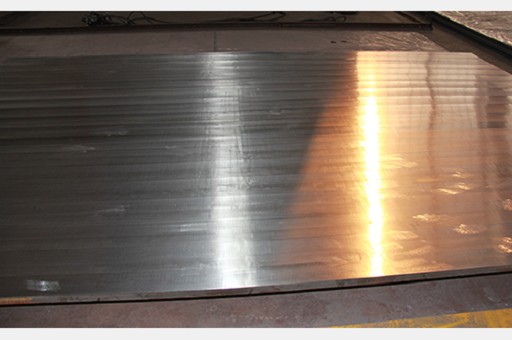

1. 引言 磨料水射流加工(AWJM)该工艺是一种新型的金属和非金属材料去除技术。在AWJM在工艺中,通过腐蚀实现材料去除;腐蚀研究可分为两个阶段:磨料颗粒流量、颗粒喷射方向和速度;材料去除率的计算,即腐蚀率。切割不锈钢、合金钢、钛合金、铝、陶瓷复合材料、花岗岩、橡胶铝、陶瓷复合材料、花岗岩、橡胶和木材的能力。本论文利用AWJM工艺对AISI H对工件材料、工具规格、加工参数、表面粗糙度测量、表面形态等进行了研究。2. 实验2.1 工件材料 实验采用长40mm,宽20mm,厚度12mm(如图1所示)AISI H13模具钢;AISI H13锻模、挤压钢模、铸模材料、热加工剪刀等。将材料加热到950 ℃然后自然冷却高温保温20分钟。热处理后获得的硬度为47.0±1.0 HRC。表一为AISI H13模具钢的化学成分和机械性能。

2.2 磨料水射流机 用CNC磨料水射流器对AISI H切割模具钢13台,机器3000台MPa压力泵更大流量为3.1 lpm;重力自流进料箱、空气控制阀、1400mm×1400mm的工作台。喷嘴装置由蓝宝石材料制成,孔径0.25mm;聚焦管由碳材料制成,内径0.76mm,聚焦管长度为70mm。2.3 加工参数 表二为AISI H13模具钢切割加工参数。

实验中的其他加工参数为常量,保持不变。冲击角90°,孔径0.25mm,喷嘴直径0.76mm,磨料粒度80目。2.4 测量表面粗糙度 尖笔表面粗糙度仪(型号:Mitutoyo SJ-210)测量平均表面粗糙度。试样长度0.8mm,测量长度4mm,评估长度3.2mm。2.反应曲面分类研究方法(RSM) 实验通过RSM多个输入参数是如何影响输出参数并更大化或更小化输出参数的?3.结果和讨论 研究磨料水射流过程中加工参数对表面粗糙度的影响;利用Design Expert 8.0.7.软件获得表面粗糙度模型。表三是表面粗糙度设计矩阵。

表四是表面粗糙度ANOVA压力从表中可见(A),横向速度(B),SOD(C)与压力交互,以及SOD(AC),横向速度和SOD(BC)等模型比较明显;而不明显的模型则采用反向消除法去除。表4还给出了因子的百分比影响程度和曲度。曲度不显著,这意味着模型是线性的。与纯误差相比,适度缺失并不明显,说明模型与实验数据相匹配。横向速度(B)76%的百分比影响.81 %,说明它对表面粗糙度影响更大。

SS综合平方;dof为自由度;Rem为备注栏;S为显着;NS为不

根据实验结果建立反应曲面公式(模型):

图4、5为

4. 结论 中心复合设计中的序贯法节省了实验次数。 非线性模型适用于表面粗糙度,无需额外实验即可验证。 水压和SOD设置较高的实验临界值(240MPa,6mm)实验临界值水平速度较低(10mm/min)表面抛光效果好。 变量分析(ANOVA)在显示面粗糙度模型的影响下,度模型的76%.81 二是压力,SOD、压力和SOD交互影响、横向速度和SOD互动影响。(编译:中国超硬材料网)

原文链接:优钢网 » 磨料水射流加工对模具钢表面粗糙度的影响

发表评论