一种注塑模具钢表面小厚度缺陷的激光增材异质合金修复方法

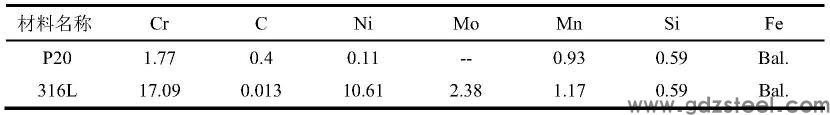

1.本发明属于激光再制造和修复技术领域,具体涉及一种注塑模具钢表面小厚度缺陷的激光增材异质合金修复方法。背景技术:2.激光同步送粉沉积技术作为一种低热输入、高性能修复技术,已经在航空航天、汽车等领域获得了广泛的应用。而模具作为金属和非金属零部件生产、成形过程中的重要一环,在其几万次到几十万次长周期服役过程中失效常常面临着局部位置失效问题。解决模具的快速修复既可以延长其使用寿命又可以节省制造成本,对于航空航天、汽车、能源等领域具有重要意义。目前激光沉积技术已经应用于冷作模具的凹曲面,高硬度冲裁凸模等的修复。3.目前修复零件往往采用同材质材料,或者采用高于基体强度的异质材料。现阶段模具钢种类繁多且成形工艺复杂,同时成分、组织差异性大,而适合于激光沉积成形的粉末种类相对较少;对于许多出现缺陷的模具钢,没有与其成分相同的粉末材料,而采用高强度材料修复会存在易开裂等问题。激光沉积修复过程中往往伴随着基体和先沉积层熔化和在熔池中的扩散行为,利用基体与修复材料之间的成分差异,通过控制稀释率可以实现修复区成分的新构成。由于模具钢中通常具有一定的含碳量,可以采用低强度合金钢来实现模具钢表面在一定厚度范围内实现高性能(高硬度)修复。技术实现要素:4.针对现有技术存在的上述不足之处,本发明的目的在于提供一种注塑模具钢表面小厚度缺陷的激光增材异质合金修复方法,该方法利用模具钢基体中c等元素在熔池中的动态稀释效应,改变修复材料中的相组成,从而实现高性能修复。5.为了实现上述目的,本发明采用的技术方案如下:6.一种注塑模具钢表面小厚度缺陷的激光增材异质合金修复方法,该修复方法是以fe-cr-ni不锈钢粉末做为修复材料,采用激光增材工艺对注塑模具钢表面缺陷进行修复;该方法包括如下步骤:7.(1)表面缺陷厚度测试:采用游标卡尺或三维扫描仪等工具测试待修复区域缺陷的深度;保证缺陷深度不超过1mm;8.(2)激光增材修复:修复工艺参数为:激光功率为1600-3000w,送粉速率7-15g/min,扫描速率6-10mm/s,扫描搭接率范围40%~60%;9.(3)修复后对表面采用数控加工方法或手持式打磨设备进行表面加工。10.所述fe-cr-ni不锈钢为316l或304不锈钢。11.步骤(2)激光增材修复过程中,通过工艺参数及扫描路径的设计使得修复区域稀释率为40-60%。稀释率测试采用的是与待修复零件等材质和厚度基板进行相同工艺参数和扫描路径的激光修复后,基于金相分析方法测试其截面的稀释率,稀释率计算为基体熔化面积/熔池面积;过小的稀释率会导致修复区别硬度不达标,过大的稀释率会导致零件开裂性增强。12.对已修复区别进行硬度测试时,需要取修复区域起始位置、中间位置及终止位置处硬度进行测试,测试点数大于5个。13.采用本发明修改方法,修复后区域型面内硬度为500hv0.2~575hv0.2之间,而基体硬度为300~320hv0.2。14.本发明的优点及有益效果是:15.1.本发明采用fe-cr-ni系不锈钢作为修复材料,相比于现阶段模具钢修复所采用的同材质或者高于模具基体材料硬度的材料修复,充分利用了修复过程中溶质扩散、小尺寸修复过程中快速冷却作用,可以实现小厚度一定范围内缺陷的快速修复和原位强化。16.2.修复过程中,基体的稀释率往往希望控制在较小的范围,而实际连续修复过程中,稀释率控制困难,这就导致异种材料修复过程中,往往需要熔覆较高的厚度,来保证其更终修复后零件的硬度,而本发明所提出的方法,是利用其稀释作用,通过修复区域成分的重新配置以实现高硬度。17.3、本发明所采用的fe-cr-ni合金,属于增材制造和修复领域的一类较为常见的合金,其激光加工过程工艺稳定性好,适合于一定硬度范围内模具材料的快速修复。附图说明18.图1为本发明的模具钢表面激光增材异质合金修复原理图。具体实施方式19.为了使本发明的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本发明进行详细描述。20.实施例1:21.图1为模具钢表面激光增材异质合金修复原理图,基体和修复材料的主要组成元素在熔池中进行了重新分配,从而达到了实现高硬度修复的能力。22.激光沉积成形的工艺参数:激光功率为2000w,扫描速率为6mm/s,送粉速率为8g/min,成形过程在氩气气氛保护环境下进行(氧含量<200ppm),沉积过程中离焦量为40mm,光斑尺寸直径3mm,载气流量为15l/min,成形前基体表面采用240#砂纸打磨。修复过程采用40~60%搭接率。23.采用316l不锈钢粉末作为修复材料,选用硬化处理后的P20模具为模具基体。其化学成分如表1所示:如图1所示,在较大的稀释率情况下,熔池中已熔化基体的c元素,与316l中的cr、ni、mo等合金元素进行重新分配,导致实际的熔池中的化学成分区别于两种材料。这种新的成分组成,会导致合金具备马氏体相等高硬度相的形成能力,而使得其更终修复区域组织中含有足够数量的马氏体相。24.表1基体和粉末的化学成分表(wt%)[0025][0026]修复后采用维氏硬度计对截面硬度特征进行分析,采用载荷200g,保压时间10s。修复后型面内硬度在500hv0.2~575hv0.2之间,而基体硬度为300~320hv0.2之间,而实际的316l硬度一般小于250hv。由此可知,采用低硬度的合金,也可以实现模具钢表面高硬度修复。[0027]本发明方法要求其熔池稀释率为40-60%。对于较大尺寸的缺陷行为,由于连续工作过程中基体和已成形区域温度提升会导致稀释率发生变化,因而采用离散化的路径规划方法和以修复区域界面长边扫描方式作为扫描方法确保修复过程中熔池的稳定。同时采用同轴熔池图像信息检测方法,监测修复过程中熔池图像大小均一。在工艺参数设置方面,修复区域起始位置及修复稳定段分别设计不同的功率,其功率设置值大小,参考修复过程熔池尺寸数据及基体温度的变化情况。[0028]本发明对于修复粉末材料选择:基于舍弗勒焊接相图,综合计算熔池中基体熔化区和增材粉末混合体成分,对其组织相中碳化物相、马氏体相比例等影响。

1.本发明属于激光再制造和修复技术领域,具体涉及一种注塑模具钢表面小厚度缺陷的激光增材异质合金修复方法。背景技术:2.激光同步送粉沉积技术作为一种低热输入、高性能修复技术,已经在航空航天、汽车等领域获得了广泛的应用。而模具作为金属和非金属零部件生产、成形过程中的重要一环,在其几万次到几十万次长周期服役过程中失效常常面临着局部位置失效问题。解决模具的快速修复既可以延长其使用寿命又可以节省制造成本,对于航空航天、汽车、能源等领域具有重要意义。目前激光沉积技术已经应用于冷作模具的凹曲面,高硬度冲裁凸模等的修复。3.目前修复零件往往采用同材质材料,或者采用高于基体强度的异质材料。现阶段模具钢种类繁多且成形工艺复杂,同时成分、组织差异性大,而适合于激光沉积成形的粉末种类相对较少;对于许多出现缺陷的模具钢,没有与其成分相同的粉末材料,而采用高强度材料修复会存在易开裂等问题。激光沉积修复过程中往往伴随着基体和先沉积层熔化和在熔池中的扩散行为,利用基体与修复材料之间的成分差异,通过控制稀释率可以实现修复区成分的新构成。由于模具钢中通常具有一定的含碳量,可以采用低强度合金钢来实现模具钢表面在一定厚度范围内实现高性能(高硬度)修复。技术实现要素:4.针对现有技术存在的上述不足之处,本发明的目的在于提供一种注塑模具钢表面小厚度缺陷的激光增材异质合金修复方法,该方法利用模具钢基体中c等元素在熔池中的动态稀释效应,改变修复材料中的相组成,从而实现高性能修复。5.为了实现上述目的,本发明采用的技术方案如下:6.一种注塑模具钢表面小厚度缺陷的激光增材异质合金修复方法,该修复方法是以fe-cr-ni不锈钢粉末做为修复材料,采用激光增材工艺对注塑模具钢表面缺陷进行修复;该方法包括如下步骤:7.(1)表面缺陷厚度测试:采用游标卡尺或三维扫描仪等工具测试待修复区域缺陷的深度;保证缺陷深度不超过1mm;8.(2)激光增材修复:修复工艺参数为:激光功率为1600-3000w,送粉速率7-15g/min,扫描速率6-10mm/s,扫描搭接率范围40%~60%;9.(3)修复后对表面采用数控加工方法或手持式打磨设备进行表面加工。10.所述fe-cr-ni不锈钢为316l或304不锈钢。11.步骤(2)激光增材修复过程中,通过工艺参数及扫描路径的设计使得修复区域稀释率为40-60%。稀释率测试采用的是与待修复零件等材质和厚度基板进行相同工艺参数和扫描路径的激光修复后,基于金相分析方法测试其截面的稀释率,稀释率计算为基体熔化面积/熔池面积;过小的稀释率会导致修复区别硬度不达标,过大的稀释率会导致零件开裂性增强。12.对已修复区别进行硬度测试时,需要取修复区域起始位置、中间位置及终止位置处硬度进行测试,测试点数大于5个。13.采用本发明修改方法,修复后区域型面内硬度为500hv0.2~575hv0.2之间,而基体硬度为300~320hv0.2。14.本发明的优点及有益效果是:15.1.本发明采用fe-cr-ni系不锈钢作为修复材料,相比于现阶段模具钢修复所采用的同材质或者高于模具基体材料硬度的材料修复,充分利用了修复过程中溶质扩散、小尺寸修复过程中快速冷却作用,可以实现小厚度一定范围内缺陷的快速修复和原位强化。16.2.修复过程中,基体的稀释率往往希望控制在较小的范围,而实际连续修复过程中,稀释率控制困难,这就导致异种材料修复过程中,往往需要熔覆较高的厚度,来保证其更终修复后零件的硬度,而本发明所提出的方法,是利用其稀释作用,通过修复区域成分的重新配置以实现高硬度。17.3、本发明所采用的fe-cr-ni合金,属于增材制造和修复领域的一类较为常见的合金,其激光加工过程工艺稳定性好,适合于一定硬度范围内模具材料的快速修复。附图说明18.图1为本发明的模具钢表面激光增材异质合金修复原理图。具体实施方式19.为了使本发明的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本发明进行详细描述。20.实施例1:21.图1为模具钢表面激光增材异质合金修复原理图,基体和修复材料的主要组成元素在熔池中进行了重新分配,从而达到了实现高硬度修复的能力。22.激光沉积成形的工艺参数:激光功率为2000w,扫描速率为6mm/s,送粉速率为8g/min,成形过程在氩气气氛保护环境下进行(氧含量<200ppm),沉积过程中离焦量为40mm,光斑尺寸直径3mm,载气流量为15l/min,成形前基体表面采用240#砂纸打磨。修复过程采用40~60%搭接率。23.采用316l不锈钢粉末作为修复材料,选用硬化处理后的P20模具为模具基体。其化学成分如表1所示:如图1所示,在较大的稀释率情况下,熔池中已熔化基体的c元素,与316l中的cr、ni、mo等合金元素进行重新分配,导致实际的熔池中的化学成分区别于两种材料。这种新的成分组成,会导致合金具备马氏体相等高硬度相的形成能力,而使得其更终修复区域组织中含有足够数量的马氏体相。24.表1基体和粉末的化学成分表(wt%)[0025][0026]修复后采用维氏硬度计对截面硬度特征进行分析,采用载荷200g,保压时间10s。修复后型面内硬度在500hv0.2~575hv0.2之间,而基体硬度为300~320hv0.2之间,而实际的316l硬度一般小于250hv。由此可知,采用低硬度的合金,也可以实现模具钢表面高硬度修复。[0027]本发明方法要求其熔池稀释率为40-60%。对于较大尺寸的缺陷行为,由于连续工作过程中基体和已成形区域温度提升会导致稀释率发生变化,因而采用离散化的路径规划方法和以修复区域界面长边扫描方式作为扫描方法确保修复过程中熔池的稳定。同时采用同轴熔池图像信息检测方法,监测修复过程中熔池图像大小均一。在工艺参数设置方面,修复区域起始位置及修复稳定段分别设计不同的功率,其功率设置值大小,参考修复过程熔池尺寸数据及基体温度的变化情况。[0028]本发明对于修复粉末材料选择:基于舍弗勒焊接相图,综合计算熔池中基体熔化区和增材粉末混合体成分,对其组织相中碳化物相、马氏体相比例等影响。

技术特征:1.一种注塑模具钢表面小厚度缺陷的激光增材异质合金修复方法,其特征在于:该修复方法是以fe-cr-ni不锈钢粉末做为修复材料,采用激光增材工艺对注塑模具钢表面缺陷进行修复;该方法包括如下步骤:(1)表面缺陷厚度测试:采用游标卡尺或三维扫描仪等工具测试待修复区域缺陷的深度;保证缺陷深度不超过1mm;(2)激光增材修复:修复工艺参数为:激光功率为1600-3000w,送粉速率7-15g/min,扫描速率6-10mm/s,扫描搭接率范围40%~60%;(3)修复后对表面采用数控加工方法或手持式打磨设备进行表面加工。2.根据权利要求1所述的注塑模具钢表面小厚度缺陷的激光增材异质合金修复方法,其特征在于:所述fe-cr-ni不锈钢为316l或304不锈钢。3.根据权利要求1所述的注塑模具钢表面小厚度缺陷的激光增材异质合金修复方法,其特征在于:步骤(2)激光增材修复过程中,通过工艺参数及扫描路径的设计使得修复区域稀释率为40-60%。4.根据权利要求1所述的注塑模具钢表面小厚度缺陷的激光增材异质合金修复方法,其特征在于:稀释率测试采用的是与待修复零件等材质和厚度基板进行相同工艺参数和扫描路径的激光修复后,基于金相分析方法测试其截面的稀释率,稀释率计算为基体熔化面积/熔池面积;过小的稀释率会导致修复区别硬度不达标,过大的稀释率会导致零件开裂性增强。5.根据权利要求1所述的注塑模具钢表面小厚度缺陷的激光增材异质合金修复方法,其特征在于:已修复区域型面内硬度为500hv

0.2

~575hv

0.2

之间,而基体硬度为300~320hv

0.2

。6.根据权利要求5所述的注塑模具钢表面小厚度缺陷的激光增材异质合金修复方法,其特征在于:对已修复区别进行硬度测试时,需要取修复区域起始位置、中间位置及终止位置处硬度进行测试,测试点数大于5个。技术总结

原文链接:优钢网 » 一种注塑模具钢表面小厚度缺陷的激光增材异质合金修复方法

发表评论