模具钢冲压工艺的关键要素与优化方法

模具钢冲压工艺在现代工业生产中起着重要的作用,它可以高效地实现金属材料的成型,广泛应用于汽车、家电、机械等行业。

一、模具钢冲压工艺的基本原理及流程

模具钢冲压工艺是指将金属板材、条材等通过模具加工成特定形状的工艺过程。其基本原理为利用模具对金属材料进行压制,使其发生塑性变形。模具钢冲压工艺的流程主要包括材料选择、模具设计、工艺参数确定、冲压加工等几个关键步骤。

二、模具钢冲压工艺的关键要素

材料选择:

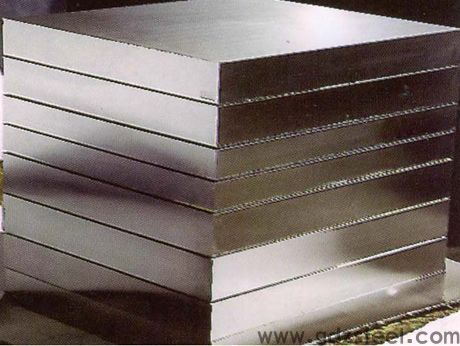

模具钢冲压工艺中,材料的选择直接影响到产品的质量和工艺效率。一般情况下,常用的模具钢材料有冷作模具钢、热作模具钢和高强度合金钢等。根据具体需求和工艺要求,选取合适的材料,具备良好的机械性能和耐磨性。

模具设计:

模具的设计是模具钢冲压工艺中的核心环节。合理的模具设计可以提高产品质量和模具寿命,同时降低生产成本。在模具设计中,需要考虑到产品的形状、尺寸。

材料特性等因素,并进行合理的分模和结构设计,以满足产品的加工要求。

工艺参数确定:工艺参数的合理选择对模具钢冲压工艺具有重要意义。工艺参数包括冲压速度、冲床压力、模具寿命、冲压次数等。合理的工艺参数可以保证金属材料的稳定变形,防止过度变形或其他不良情况的发生。

冲压加工:

冲压加工是模县钢冲压工艺的更后一步,其操作技术和过程控制对于产品质量的影响至关重要。在冲压加工过程中,需要掌握好冲压速度、冲床压力、模具寿命等关键要素,合理运用冲压机械设备,保证产品的精度和一致性。

三、模具钢冲压工艺的优化方法

模具优化:通过对模具结构的合理调整和改进,提高模具的强度和耐磨性,降低模具磨损和故障的发生,以延长模具的使用寿命工艺参数优化:

通过对工艺参数的**调整和优化,提高金属材料的成形质量和工艺效率。可以借助模拟软件、试验和经验总结等方法,寻找更佳的工艺参数组合。

加工设备优化:选择适合的神压设备,提高设备的性能和稳定性,确保冲压加工过程的顺利进行。定期进行设备维护和保养,及时处理设备故障,保证生产线的稳定运行。质量控制优化:

建立完善的质量控制体系,严格按照工艺要求进行检测和控制,及时发现和纠正质量问题,确保产品质量稳定。

原文链接:优钢网 » 模具钢冲压工艺的关键要素与优化方法

发表评论