7-5 热CVD处理产品损坏案例

热CVD的加工温度比PVD高,因此经常会出现变形和定型问题,但由于成膜是由于多种气体之间的反应,因此即使对于形状复杂的产品,也可以进行均匀的涂层。因此,常用于在模具上形成硬膜。但是,如第 5 章所述,热 CVD 形成的膜一般表面粗糙,因此对于需要镜面的模具,如塑料成型模具,必须在成膜后进行抛光,这是强制性的。

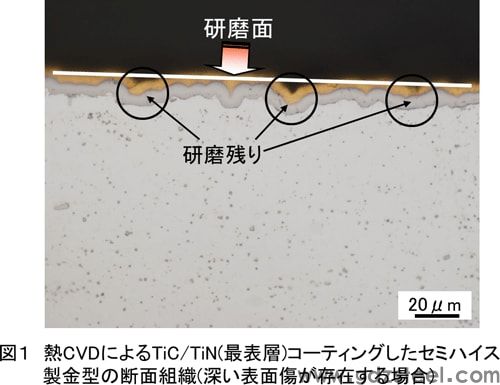

另外,如图1所示,如果加工品表面有深沟状划痕,在涂装过程中是无法掩盖划痕的。换言之,在热CVD的成膜工艺中,膜沿着被加工材料的表面形状均匀地形成,因此在涂敷后在膜表面上反映为凹槽状的划痕图案。即使对这种状态的薄膜表面进行抛光,这些凹槽状的划痕也会残留在更终产品中,因此使用过程中的应力会集中在残留的划痕上,薄膜会剥落或破裂。成为一个因素。

此外,如果将此类表面划痕打磨至完全消失,则大部分薄膜将被去除,涂层的效果将丧失。当预抛光后的表面粗糙度通过预先用细粒砂纸或抛光剂抛光降低时,薄膜上未观察到凹槽状划痕,整个表面的表面粗糙度均匀且恒定。粗糙度。

顺便说一下,图2显示了当在车床加工的刀痕存在的地方形成膜时的表面状态,以及横截面的微观结构。此时的薄膜为TiC(底层)/TiCN/TiN(顶层)薄膜,可以清楚地看到薄膜是忠实地沿着刀痕形成的。因此,在薄膜的表面上清晰地观察到反映加工材料的工具痕迹的凹槽状部分,并且应力集中在该部分上,从而发展为表面裂纹。如果出现此类裂纹,则无法通过后处理抛光来消除,这是使用过程中薄膜剥落和破损的主要原因。由上可知,如果对镀后需要抛光的产品进行热CVD,应提前去除粗糙的刀痕。

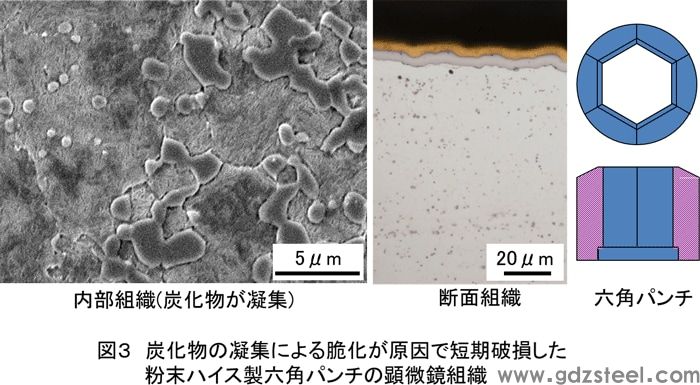

加工过程中的碳化物聚集是热 CVD 涂层工具特有的损坏原因。例如,图 3 显示了通过热 CVD 涂有 TiC/TiN(更外层)的粉末高速钢六角冲头的金相组织。该冲头在使用后很短的时间内就损坏了,该图显示了确定损坏原因的金相测试结果。在热CVD中,在1000~1050℃加热数小时,然后在后面的工序中进行淬火回火,可能会引起碳化物的过度固溶或团聚。特别是粉末高速钢中所含的碳化物是Mo和W基M6C和V基MC,与熔融高速钢相比,它们非常细。此外,即使在高温下加热也不会溶解很多,因此在涂覆过程中和后续过程中的淬火过程中可能会聚集。

此图中的产品也有团聚碳化物的外观,这些碳化物原本是细小颗粒,发现这是造成短期损坏的原因。

原文链接:优钢网 » 7-5 热CVD处理产品损坏案例

发表评论