压铸模仁一般热处理到多少度,提高3Cr2W8V钢压铸模具寿命的热处理工艺研究

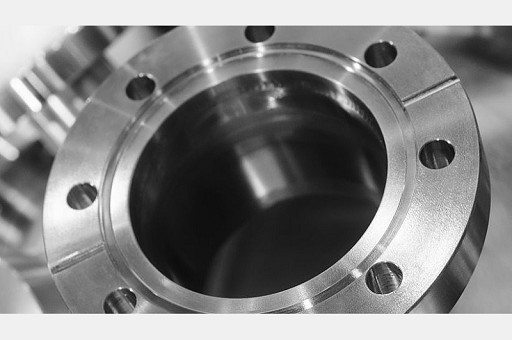

3Cr2W8V钢是目前广泛应用的压铸模具钢,内蒙某电机厂的转子铝压铸模具 就是采用此类钢制造。模具外形如图1所示,压铸是在130吨压铸机中进行。模具型腔 面与高温铝液经常触碰,承担因为不断加温与制冷而引起的交变应力功效。同时,型腔承 受很大的挤压、冲击和磨擦,模具工作性质极其严苛。在此类工作性质下,模具的无效方 式为粘铝、开裂和初期服裂,导致模具寿命不高。模具的初期脆裂是无效的基本矛盾,模 具的硬度和强度指标太高及其韧性不够是导 致初期脆裂的缘故。为了保证模具的寿命, 务必提升3Cr2W8V钢的综合性能,对此,我 们进行了研究。

1 试验方法

实验材料为3Cr2W8V钢,其成分为:0.376%C,2.40%Cr,8.10%W,0.4%V, ≤0.4%Si,≤0.4%Mn。

本实验选用10×10×55(mm)规范梅氏冲击试件。抗粘铝和热疲劳试件规格如图2 所示。用JB30冲击试验机、HR—150洛氏硬度计、HB—3000布氏硬度计、Instron—1251 型电液伺服**材料试验机测量断裂韧性、 强度、断裂韧度等数据。用电阻加热炉(内放 铝钳锅)加热到700℃,接着水冷的形式进行 热疲劳试验。 Neophot型金相显微镜观查球 化淬火机构,用DS—III型扫描电镜观查破裂 韧性试件断口形貌。

2 试验结果及分析

2.1 汽体氮碳共渗抵抗粘铝和热疲劳性能的影响

将热疲劳试件校正常工艺调质处理后,再将一部分试件在570℃×3h开展汽体氮碳 共渗,另一部分试件不进行氮碳共渗,然后进行对比试验。实验流程是:将试件放进 700℃的铝液中加温5秒钟,随后马上放入水中激冷,每次反复以上工艺流程。试验结果 说明,没经氮碳共渗的试件,3—5次循环就粘铝,而经过氮碳共渗的试件,几百次之后仍 末发生粘铝状况,并且出模容易。还发现,没经氮碳共渗的试件,经60次循环,试件表层 就出现微裂纹,而经过氮碳共渗的试件,实验160次循环之后出现了微裂纹,验证了经 过氮碳共渗的试件耐热疲劳性能好,比没经氮碳共渗的试样的耐热疲劳性提升1.6倍。

氮碳共渗后试件,其更表面是白亮层,由较为致密的 ε—Fe2—3(N,C)化合物组 成 [1] ,这和铝的分子结构不同,且浸润性不好,这应该是试件不沾铝的缘故。

材料的热疲劳性能是衡量热模具寿命的重要因素之一。热疲劳除了与材料的传热系 数和线膨胀系数等物理特性相关外,还和材料高温强度塑性相关。热疲劳裂纹通常 在表面内应力较大的地区产生,模具表层遭受强烈氧化时会加快损害过程,若材料抗氧化 性能好,则可缓解损害。试件经氮碳共渗后,高温抗拉强度提升,塑变抗力提升,减缓了裂 纹萌发,同时,氮碳共渗试样的表面具备抗氧化,可缓解氧化腐蚀后的损害过程,这也许 是提升耐热疲惫性缘故。

2.2 球化退火工艺甄选

热模具钢一般都选用中温加温淬火和等温球化退火做为预处理工艺,用这种工艺处 理,3Cr2W8V钢球化机构不匀,渗碳体的外貌和遍布不好,模具的强韧性不够,因此使 用寿命低,三向循环煅造虽改进渗碳体缩松 [2] ,但对渗碳体圆整度改进有限,并且工艺复 杂。为了获取细微、匀、圆的渗碳体,对各类球化退火工艺展开了很多实验,甄选出二种效 果明显的高温固溶预处理球化退火工艺,其结果见表l、图3、图4。

从图中看出,甄选的两种工艺球化退火后组织较好,渗碳体细微、匀称、圆整度好。 将图3和图4相比,图3的渗碳体比图4的碳化物细小,但渗碳体的均匀度、圆整度不 如图4,其强度较高。因此,从机械加工性能和渗碳体的圆整度及操作简便考虑,采用 表1里的工艺2是合理的,下列实验均采用此工艺。

2.3 不同温度淬火回火后的硬度和断裂韧性

将3Cr2W8V钢用新技术球化退火后,制作成冲击试件经不同温度淬火回火后、做冲 击实验,并测量随炉试样的洛氏硬度,其结果见图5。从图5a能够得知,随淬火温度上升、强度提升,一样温度淬火,淬火温度多者,强度也高,表明高温淬火能提高红硬性。从图5b能够得知,提升淬火温度,断裂韧性减少;淬火温度—按时,随回火温度上升,冲击韧 性提升。一样温度淬火,淬火温度低者,断裂韧性高。从断裂韧性考虑,压铸模具应采用 较低温度淬火和高温回火工艺。但850℃淬火比900℃淬火试样的断裂韧性有所下降,可能和加热温度过低,融入马氏体的合金

2.4 断裂韧性比照

对不同工艺球化退火的试件。再经不同温度淬火回火,对试样的断裂韧性进行对比, 其结果见图6,由图可见,在同样淬火温度下,经过高温固溶预处理球化退火的试件,冲击 韧性高。断裂韧性提升的原因是 [3] ,经过高温固溶预处理球化退火后,使渗碳体细微匀称。

2.5 断裂韧度KIc实验

实验选用三点弯曲试件,试件尺寸为100×20×l0(mm)。经不同工艺开展热处理, 用φ0.15mm钼丝切割空缺,在Amsler高频疲劳试验机上预制裂纹,所施负载为试件强 多度30%,之后在Instron—1251型电液伺服**材料试验机上测量。实验方法实行 GB416—84《金属材料平面应变断裂韧度KIc试验方法》,试验结果见表2。由表2看出、 经过高温固溶预处理球化退火、再经淬火回火的试件,具备强的断裂韧度,其KIc值较常 规解决提升1.36掊。通过高温淬火的试件也有较高的断裂韧度,其K1c值较基本解决 提升1倍。但淬火后的硬度对KIC有很大影响,如09试件。图7为试件断口核心区的 扫描电镜外貌。由图7a看出,试件破裂特点为准解理外貌。有少量微坑、因解理面较多, 故KIC较低。由图7b看出、试件断口仍为准解理外貌,但具备韧性断裂的微坑特点,所 以,KIc明显提高。图7c是经过高温固溶预处理球化退火再经淬火回火的试件断口电镜 外貌,具备典型的韧性断裂韧窝外貌,因此KIc值显著提高。当含碳量一定时,钢的破裂 韧性随渗碳体平均间距降低(根据渗碳体颗粒优化)而增加[4],因而,因为高温固溶预 解决使碳化物优化是提升3Cr2W8V钢KIc的主要原因。

2.6 实践应用

用基本技术处理的3Cr2W8V钢压铸模具,每副模具只有压铸300件,模具寿

从表3能够得知,选用新技术 氮碳共渗(1150℃油冷 800℃炉冷 1075℃油冷 680℃ 淬火二次 氮碳共渗),获得了满意的结果。

原文链接:优钢网 » 压铸模仁一般热处理到多少度,提高3Cr2W8V钢压铸模具寿命的热处理工艺研究

发表评论