2-5 调质的作用

淬火有两种用途,机械结构钢和工具钢不同。机械结构钢的目的是赋予高强度,其定位是作为一种预处理,结合淬火后进行的回火,获得所需的机械性能。工具钢的目的是溶解碳化物以获得足够的硬度,而淬火的质量决定了更终的耐磨性和韧性。

碳含量的影响

淬火产生的马氏体的硬度是由加热溶解在奥氏体中的碳量决定的。也就是说,含碳量低的钢不可能通过淬火获得高硬度,而且含碳量越高,硬度就越高。但硬度超过0.6质量%时,硬度变化变小,钢的更高淬火硬度约为66~67HRC。

加热条件的影响

为了通过淬火获得高硬度,必须将其加热到预定温度以形成奥氏体组织。加热温度根据加工产品的材质和所需特性选择合适的温度。如果温度低于适当温度,则碳化物的固溶不足,导致淬火不完全。另外,如果过高,奥氏体晶粒会粗大化,导致韧性和延展性方面的问题。

冷却条件的影响 冷却

速度越快,越有利于获得较高的淬火硬度。通常,理想的做法是快速冷却到 Ms 点并慢慢低于该点。

气体(空气、N2、Ar等):冷却能力是冷却材料中更小的。在真空炉中,通过加压冷却或用风扇强制冷却来增加冷却能力。

水:制冷量更大,但随着温度的升高,制冷量变得极小,所以需要保持温度在30℃以下。

1类油:用于50-80°C的一般淬火(冷淬火)。有1号和2号,后者的制冷量更大。

2种油:用于在100°C或更高温度下使用的热浴淬火(热淬火)。有120℃左右使用的1号和160℃左右使用的2号,是降低淬火应变的有效冷却剂。

水溶性冷却剂:高分子化合物的水溶液(数%~30%),冷却能力比水小,比油大。冷却速度受浓度和液体温度的影响,因此需要进行充分的控制。

盐浴:在150-400°C使用的硝酸盐浴。由于没有水或油那样的汽膜阶段,不易出现烘烤不均,冷却能力略高于油。它也经常用作淬火和等温淬火的制冷剂。

如上图所示,淬火冷却剂有气体、水、油、水溶性冷却剂、盐浴等,各有各的特点,所以要根据钢种、形状、尺寸适当使用。

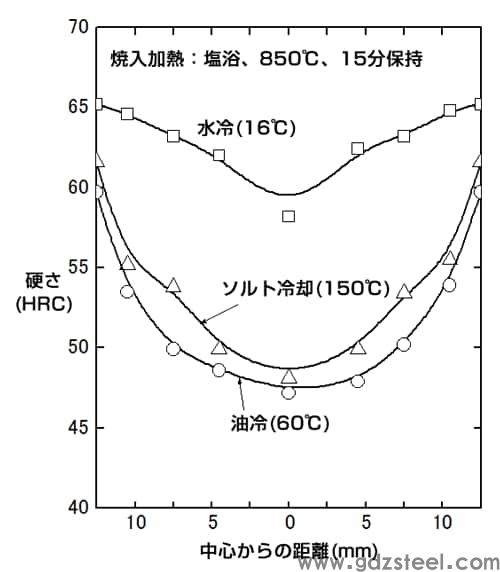

图1 淬火冷却液对SUP6硬度分布的影响

图 1 显示了直径为 25 mm、长度为 50 mm 的弹簧钢 (SUP6) 用各种冷却液淬火时的表面硬度和到中心的硬度分布。水冷时表面硬度和中心硬度都更高,然后按盐浴和油的顺序得到的硬度更低。这种现象反映了冷却液冷却能力的差异,而表面硬度和中心硬度的差异是由于材料淬透性的差异造成的。细节将在下一章中解释。

除了少数例外,对淬硬钢进行回火以调整回火条件以获得所需的性能。回火的目的取决于钢种和加工材料,但与淬火材料相比韧性显着提高是普遍现象。

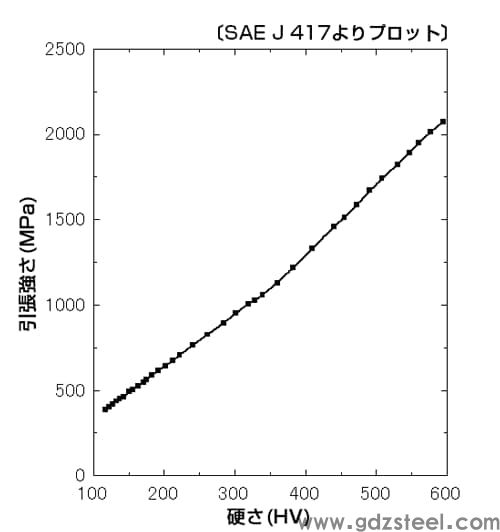

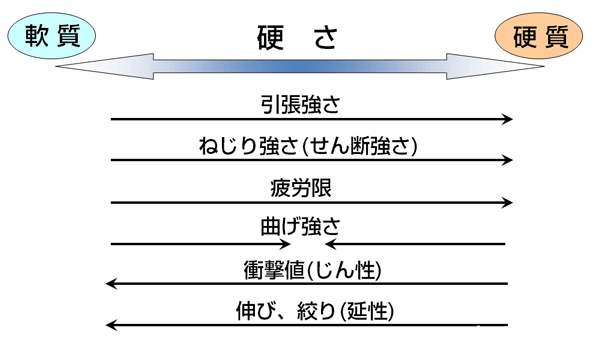

根据用途的不同,回火温度为100~200℃的低温范围或400~650℃的高温范围。前者称为低温回火,后者称为高温回火。一般在进行淬火和回火时,要指定硬度,设定回火条件,以便获得硬度。原因是,如图 2 所示,一旦确定了硬度,就可以估计抗拉强度。例如,如果你需要1000MPa的抗拉强度,你可以看到它通过淬火和回火应该是320HV左右。但是,如图 3 所示,与硬度的关系因机械性能的种类而异,因此应确定目标硬度,并在充分考虑加工产品所需特性后获得硬度。必须设置条件。机械结构钢调质后硬度和力学性能的变化将在下一章详细说明。

图2 硬度与抗拉强度的近似关系

图3 金属材料硬度与力学性能的关系

发表评论