7-7 化学镀原理及应用

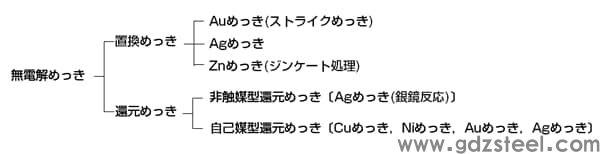

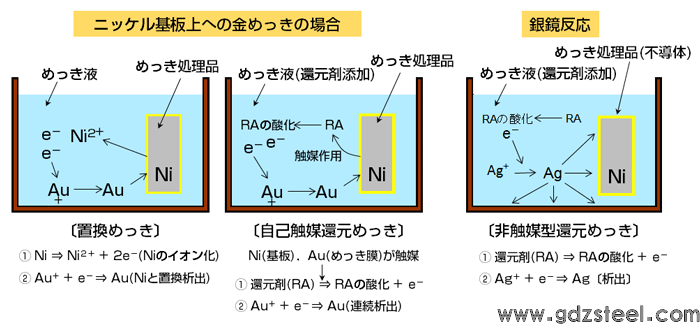

化学镀也称为化学镀,因为它在不使用电的情况下通过化学反应沉积膜。如图1所示,化学镀的种类可分为置换型和还原型。如图2所示,这些电镀原理各有优缺点,是一种独特的电镀方法。

图 1 化学镀(化学镀)的种类

图2 化学镀原理

仅当处理后的产品具有比待镀金属更高的电离倾向时,才可以进行替代电镀。即,当电离倾向高的被镀物的金属溶解在镀液中时,放出电子而成为金属离子,存在于被镀的镀液中的金属离子接受电子而成为金属。被替换并存放为。在这种情况下,镀层产品起到还原剂的作用,因此当表面被镀膜覆盖时反应结束。利用这种反应的有在铝上进行置换镀锌,称为锌酸盐处理,以及镀金的触击镀,但都不能镀厚。

还原镀使用还原剂沉淀镀层金属,有非催化和自催化两种类型。银镜反应属于前者,在非催化型的情况下,金属的析出只取决于化学物质的还原能力,适用银镜反应。在这种电镀中,不仅对被镀物进行电镀,而且对镀槽内表面和电镀夹具也进行电镀,因此金属离子的消耗量大,镀液劣化快,难以镀厚。

与非催化型一样,自催化型是利用化学物质的还原能力沉淀镀层金属,但由于同时沉积的镀层金属起到催化剂的作用,因此还原反应(金属的沉淀)是电镀。仅限加工产品。因此,如果可以保持镀液的组成,例如通过补充还原剂,则很容易进行厚镀。典型的自催化类型包括化学镀镍磷(Ni-P)和化学镀铜(Cu),被镀产品不仅涵盖金属,还包括塑料和陶瓷等诸多领域。

化学镀的代表是镍磷(Ni-P)镀,它有很多特点,所以应用领域很广,JIS H 8645也定义了各个评价项目。.. 适用领域包括精密机械(照相机等)、汽车零件(活塞、气缸等)、模具(塑料成型用)等,主要是为了增加耐磨性和滑动性。

P含量在2~15质量%范围内,3%以下称为低磷,6~8%称为中磷,10%以上称为高磷,为8~10%。

电镀后的硬度约为 500 到 550HV,但可以通过热处理固化。如图3所示,得到的硬度随加热温度的不同而不同,这种薄膜在400℃左右的热处理下更大硬度达到900~1000HV,因此广泛用于耐磨零件。另外,从图4可知,除了热处理温度,还可以通过加热时间来控制被膜的硬度,被镀物的材质和形状几乎不受限制地增加。

图3 Ni-P镀层热处理温度与硬度的关系

图4 Ni-P镀膜的热处理加热时间与硬度的关系

但与硬质Cr膜一样,Ni-P膜的硬度在400℃或更高的高温下急剧下降,产生微裂纹。因此,近年来,高温硬度优异的Ni-硼(B)膜、Ni-PB膜已实用化,用于高温下使用的模具。

粒子分散镀是为了进一步提高镀膜的功能性而使用的,作为实用的粒子分散对象的金属镀膜的主体是化学镀Ni-P膜。目前正在实施的Ni-P薄膜颗粒分散的目的是增加进一步的耐磨性(使其更硬),增加自润滑性(降低摩擦系数),以及增加拒水性(分离性)。顺便说一句,目前更常用的分散颗粒是碳化硅(SiC),以增加耐磨性,以及氟树脂(PTFE)和氮化硼(hBN),以增加自润滑性和防水性。是。热处理后Ni-P膜的更大硬度约为900HV,但由于SiC颗粒的分散,达到1200~1300HV。此外,PTFE颗粒的加入降低了镀膜的硬度,但大大提高了滑动性和脱模性。

原文链接:优钢网 » 7-7 化学镀原理及应用

发表评论